Produits à base de bois

Produits à base de bois

Lamellé-collé : Présentation & Avantages

Mis à jour le 21 nov. 2025Découvrez le lamellé-collé, un matériau bois esthétique et performant. Présentation des méthodes de fabrications et de ses avantages.

Le bois lamellé collé se retrouve dans de nombreux bâtiments de notre environnement : logements, gymnases, gares, stades, etc. Avec une technicité pointue, innovante et maîtrisée par les industriels qui le proposent, ce matériau fait valoir ses multiples atouts pour répondre aux besoins grandissants de la construction bois.

Qu’appelle-t-on « bois lamellé » ?

Le bois lamellé collé est un élément qui se compose de lamelles de bois massif, assemblées entre elles par collage, en respectant le fil du bois parallèle. Ce produit et sa fabrication sont définis par la norme européenne EN 14 080.

Les lamelles de bois, de section rectangulaire, ont une épaisseur comprise entre 33 et 45 mm. Les largeurs, après l’opération de rabotage, respectent les dimensions standard que l’on peut trouver dans les scieries, à savoir : 90, 115, 140, 165, 190, 215 et 240 mm. Quant à la longueur, elle se limite à 40 m maximum, en raison principalement des contraintes de transport. En effet, au niveau du matériau, rien n’empêche d’augmenter la longueur au-delà même des 100 m.

Il est important de ne pas confondre ce produit avec le panneau de bois massif CLT (Cross Laminated Timber), aussi appelé bois lamellé croisé. Pour ce dernier, des planches sont d’abord assemblées pour constituer des panneaux, ensuite superposés par couches successives, orientées perpendiculairement les unes par rapport aux autres. Ce croisement fait notamment la spécificité de ce produit, qui mixe les techniques du bois lamellé et du contreplaqué.

Les essences de bois utilisées pour le bois lamellé sont principalement des bois résineux, comme l’épicéa, le sapin, différents pins ou encore le douglas. Des produits existent aussi à base de chêne, de hêtre ou encore de peuplier.

Quant à la colle* utilisée, elle représente moins de 3 % du volume par m3 (et même seulement 1 % du poids du produit final). Il est à noter que la qualité des colles est très surveillée et fait l’objet d’améliorations constantes, pour aujourd’hui obtenir des adhésifs dont « les émissions de formaldéhydes sont infimes, et proches de celles du bois massif, qui en contient naturellement » (Dominique Millereux, Union des Industriels et Constructeurs Bois). C’est pourquoi on s’accorde aujourd’hui à parler davantage de bois lamellé, la colle ne représentant qu’une partie négligeable, mais essentielle, de ce produit.

Quels sont les atouts de ce bois lamellé ?

Le bois lamellé collé, dès son apparition, a montré de nombreux avantages qui justifient que son emploi dans la construction soit de plus en plus important. Citons par exemple :

- la protection de l’environnement : le bois utilisé séquestre naturellement du carbone pendant toute la durée de vie du produit. Il permet ainsi de lutter contre le changement climatique ;

- l’économie de ressource : en purgeant les singularités du bois, il est possible d’optimiser la transformation d’un volume plus faible de bois en construction, en valorisant des bois de petites sections. On réduit ainsi considérablement le volume de chutes ;

- le dimensionnement : le process de fabrication permet d’obtenir des éléments aux dimensions précises, et, en théorie, infinies, au-delà de ce qui est possible en bois massif, par exemple ;

- la maîtrise du séchage : les lamelles utilisées ayant une humidité inférieure à 15 %, ce critère est mesuré dès la fabrication ;

- la stabilité dimensionnelle : en collant des éléments dont le fil est parallèle, on limite les déformations liées aux variations hygrométriques, par exemple ;

- la légèreté : ce matériau offre un rapport résistance/masse qui est supérieur à des matériaux comme l’acier ou le béton. Il est donc possible d’envisager de grandes portées, permettant d’importants franchissements. De même, les fondations ainsi que le matériel de levage nécessaire seront adaptés à ces structures légères, et donc moins contraignants et coûteux sur le chantier ;

- les hautes performances techniques : les atouts de bois lamellés sont reconnus, tant d’un point de vue mécanique (compression, flexion, etc.), thermique (réduisant le risque de condensation) ou encore vis-à-vis de l’incendie (maintien des caractéristiques jusqu’à 100 °C, avec une colle appropriée). Notons enfin une excellente tenue sous contraintes sismiques, du fait des faibles masses excitées ;

- la durabilité : mis en œuvre dans des conditions maîtrisées, ce produit ne subira pas de dégradations, y compris vis-à-vis des ambiances chimiquement agressives ;

- la préfabrication : à l’aide d’un process rigoureux, ces éléments sont usinés en atelier, ce qui offre des conditions de travail bien plus efficaces que sur chantier ;

- les possibilités d’association : on peut envisager de réaliser des structures mixtes, en l’associant à d’autres matériaux, comme l’acier ou le béton ;

- l’esthétique : la liberté architecturale est pleinement exploitée grâce au potentiel de transformation du matériau, permettant ainsi de répondre à des conceptions architecturales complexes. Il devient possible de concevoir des éléments tels que des poteaux ronds ou des poutres cintrées à un coût bien inférieur à celui d’autres matériaux. Cette flexibilité offre une esthétique à la fois élégante et résolument contemporaine.

On comprend aisément que ce matériau répond à toutes les typologies de bâtiments, tant en construction neuve qu’en réhabilitation. Il favorise aussi l’entretien de ces ouvrages, car, dès sa création au xvie siècle, son inventeur Philibert de l’Orme avait compris qu’il était « plus aisé et moins coûteux de remplacer un petit élément défaillant que de refaire toute une toiture » (extrait du traité « Nouvelles inventions pour bien bâtir et à petits frais », 1561).

À qui doit-on l’apparition et l’évolution de la technique de bois lamellé ?

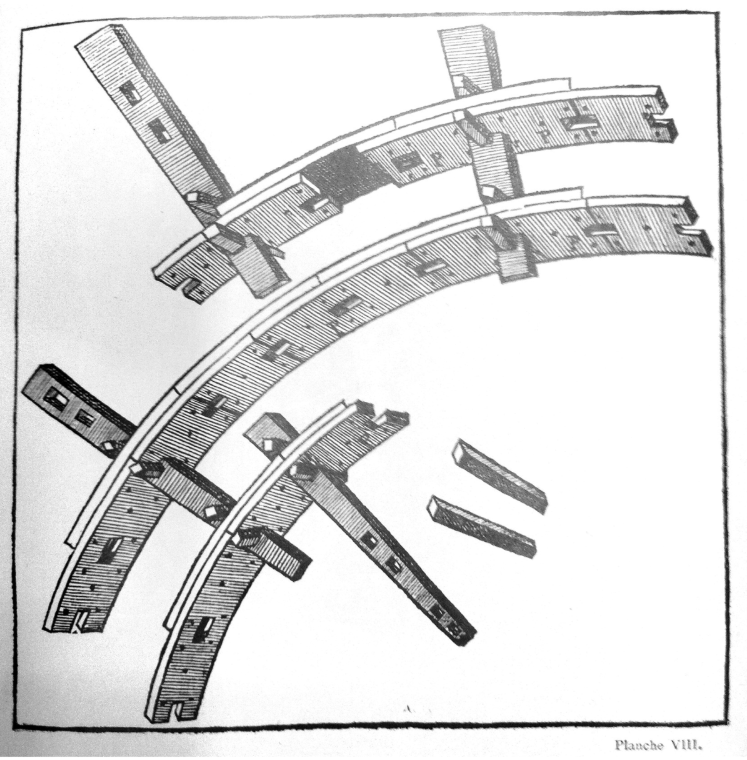

Car, malgré la modernité des ouvrages actuels qui bénéficient des atouts du bois lamellé collé, l’invention de ce produit remonte à plusieurs siècles. On retrouve des traces de cette technique dès le xiie siècle au Japon, avec des bambous et bois collés, pour réaliser des arcs composites appelés « yumi ». Toutefois, c’est au xvie siècle, dès 1548, que l’architecte français, Philibert de l’Orme, envisage de fabriquer des arcs en bois, en associant des sections courtes de bois par un système de clavettes, elles aussi en bois.

Schéma descriptif réalisé par Philibert de l’Orme et publié dans « Nouvelles inventions pour bien bâtir et à petits frais », en 1561.

Depuis, la technique s’est améliorée au fil des siècles avec des évolutions notables que l’on peut citer :

- À la fin du xviiie siècle, les militaires voient le potentiel de ce procédé pour la construction de manèges et casernes. Différentes méthodes d’assemblage des planches sont développées, comme à Montdauphin (assemblage par clavettes), à Arras (assemblage par boulons) ou Saint-Germain-en-Laye (assemblage par clous). Parallèlement, en Suisse, les charpentiers Hans-Ulrich et Jean Grubenmann élaborent le pont de Wettingen, en 1766, dont on estime la portée des arcs en madriers à 60 mètres environ, ce qui constitue un record mondial. Le pont ayant été incendié par l’armée française en 1799, il ne reste pas de trace de cet ouvrage ;

- Au début du xixe siècle, c’est ainsi le colonel Emy qui, en France, reprend le principe de planches cintrées et juxtaposées, avec des assemblages par boulons et colliers en acier, pour réaliser la structure de nombreux manèges (ex. : Libourne en 1821, Bayonne en 1826). Les portées des éléments en bois atteignent déjà quelque 21 mètres ;

- Durant ce même siècle, l’allemand Carl Friedrich Von Wiebeking est à l’origine d’un pont à Altenmarkt, réalisé à partir d’arcs en bois, dont les lamelles sont pour la première fois collées, après chauffage au feu de charbon. Aussi, en Grande-Bretagne est édifiée en 1860 la halle de réunion du Collège du Roi Edward à Southampton, qui est la première référence avec du bois lamellé en tant que tel ;

- À la fin du xixe siècle, le charpentier allemand, Otto Hetzer, développe le principe de collage, à base de caséine, pour assembler ces éléments. C’est en 1906 qu’il dépose le brevet de ce qui deviendra le bois lamellé.

- 1910 : à l’occasion de l’exposition universelle de Bruxelles, un premier bâtiment de grande ampleur est réalisé grâce à cette technique. Il s’agit d’une halle, le Reichseisenbahnhalle, dont la portée des éléments structurels atteint 43 mètres. Ce monument représente une étape majeure dans le développement du bois lamellé, d’autant plus que sa visibilité lors de l’Exposition universelle va naturellement en assurer la promotion. Au vu des avantages technico-économiques indéniables, Hetzer lui-même se concentrera sur la construction de gares et de hangars pour aéronefs. Aussi, dès 1925, plus de 20 entreprises internationales ont acheté les droits d’exploitation du brevet initial ;

- 1918 : le savoir-faire s’exporte notamment dans le nord de l’Europe. Après une expansion déjà réelle en Suisse et aux Pays-Bas, un des employés de l’entreprise d’Hetzer, Guttorm Breke, transmet la technique en Scandinavie (Norvège, Suède, puis Finlande à partir de 1945, principalement dans l’industrie nautique) ;

- Années 30 : la technique du lamellé s’exporte désormais en Amérique du Nord (États-Unis puis Canada), alors que l’expansion continue principalement en Europe du Nord. L’usage de ce produit en Amérique connaîtra surtout un fort développement entre les années 50 et les années 70 ;

- Durant la seconde moitié du xxe siècle, l’usage de ce produit intègre massivement l’industrie du bâtiment dès la fin des années 1950. Il répond aussi à un objectif majeur de reconstruction, au sortir de la Seconde Guerre mondiale, notamment en France, qui voit l’émergence d’entreprises spécialisées. Les politiques publiques soutiennent cette filière, et, à partir des années 60, de nombreux complexes sportifs, salles polyvalentes ou autres bâtiments d’éducation voient le jour, grâce à ce procédé.

Dès lors, l’industrialisation s’accompagne aussi d’une robotisation et d’une amélioration des process de transformation. Grâce aux machines à commande numérique, la précision s’accroît, tout comme la régularité dans la qualité proposée. Cette évolution s’accompagne d’une hausse de la capacité de production, qui a nécessité des investissements et des formations dans des outils de conception ou de modélisation. Dernièrement, avec des méthodes comme le BIM (Building Information Process), la transformation du bois s’inscrit pleinement dans l’ère moderne de la numérisation des données.

Comment se fabrique le bois lamellé ?

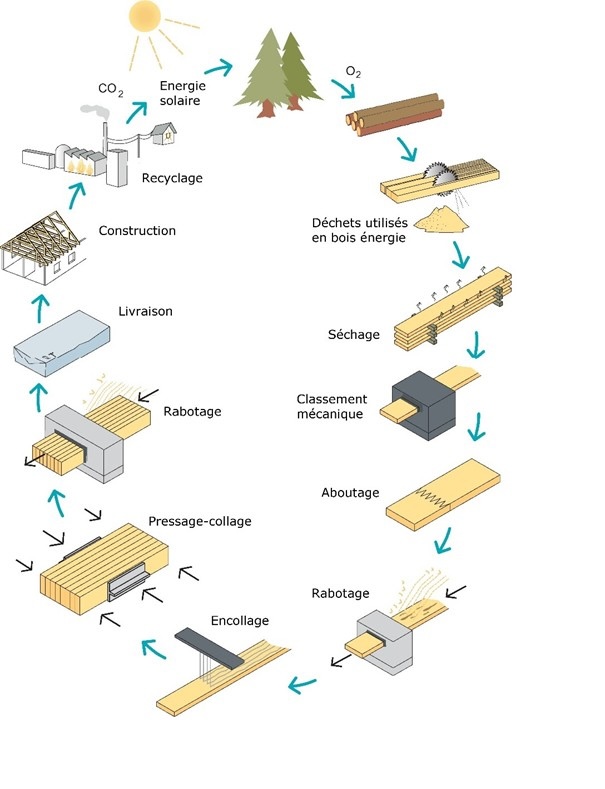

Comme son nom l’indique, le bois lamellé collé est une matière issue du tissu ligneux en provenance directement de la forêt. On note donc 10 étapes principales pour l’obtention du produit final :

- Réception et tri : les grumes récoltées sont d’abord réceptionnées puis triées dans l’entreprise de transformation (scierie). En effet, tous les bois, selon leur diamètre et leur qualité mécanique, ne sont pas forcément adaptés pour cet usage. Les grumes sont ensuite sciées en planches, dont on va pouvoir déterminer le classement mécanique. C’est de cette matière première que l’on pourra extraire ultérieurement les lamelles ;

- Séchage et stabilisation : ces planches sont séchées et stabilisées à une humidité d’équilibre, pour éviter ensuite qu’elles ne se déforment et varient du point de vue de leurs dimensions. À titre d’information, pour un bois lamellé de qualité, l’ensemble des lamelles doivent avoir une humidité équivalente, la variation autorisée n’étant que de 4 % entre deux lamelles d’une même poutre ;

- Purge des lamelles et aboutage : on vient couper les « défauts » du bois, pour obtenir des portions sans nœuds, gerces, ni flashes (restes d’écorce) ;

- Calibrage : la section des pièces de bois est ensuite affinée, pour obtenir des dimensions précises et homogènes entre les éléments à assembler ;

- Aboutage et mise à longueur : ensuite, les pièces de bois sont assemblées par collage, dans la longueur, selon un procédé appelé « aboutage ». Dès lors, une coupe vient mettre les éléments assemblés à la bonne longueur, alors dénommés « lamelles », selon la dimension de la poutre attendue ;

- Encollage : cette phase voit l’application de la colle et du durcisseur sur une face complète de chaque lamelle ;

- Pressage et mise en forme : une fois empilées, et avant que la colle ne durcisse, les lamelles sont pressées, soit de manière droite, soit de manière cintrée, afin de donner la forme finale au produit ;

- Rabotage : la poutre ainsi créée est rabotée sur ses quatre faces, afin d’obtenir un état de surface lisse ;

- Taille : les poutres sont usinées, notamment pour recevoir les assemblages entre éléments structurels, selon ce qui est prévu dans la conception du projet ;

- Finition et préservation : il est possible d’appliquer un traitement de finition ou de préservation pour renforcer la durabilité du matériau ou encore sa résistance au feu, grâce à un traitement de surface ignifuge.

Process de fabrication du bois lamellé collé

Comme pour les autres produits à base de bois, les éléments peuvent ensuite être mis en fonction, notamment dans la structure du bâtiment, avant d’être intégralement recyclés en fin de vie. Ce process justifie le cercle vertueux que représente l’usage du bois, d’autant plus que les produits connexes générés durant la transformation du matériau peuvent être valorisés en bois d’industrie (panneaux, pâte à papier) ou en bois énergie (plaquettes, granulés).

Enfin, il faut savoir que l’on distingue deux types de bois lamellé :

- Le bois lamellé homogène : toutes les lamelles ont intrinsèquement la même résistance mécanique ;

- Le bois lamellé panaché : les lamelles externes, qui subissent le plus de contraintes mécaniques, sont dans une classe de résistance supérieure, par rapport aux lamelles internes. Les lamelles internes doivent avoir leur cœur orienté dans la même direction, pour éviter les contraintes de séchage, par exemple. En complément, les lamelles externes ont toujours le cœur tourné vers l’extérieur.

En savoir plus :[Youtube.com] La fabrication du lamellé-collé

Pour quels usages le bois lamellé est-il préconisé ?

Grâce à sa stabilité remarquable et aux grandes portées qu’il permet, le bois lamellé collé s’intègre dans de nombreuses typologies de bâtiment : immeubles d’habitations multiétages, bâtiments d’activités et immeubles de bureaux, halls, stades de sport, piscines, ponts routiers, etc.

Au préalable, il conviendra d’étudier avec précision le dimensionnement des structures selon la norme française NF P21-400, en prenant en compte les contraintes admissibles (de flexion, traction, compression, cisaillement), la rigidité (du module axial), et la masse volumique moyenne des éléments en fonction de :

- la qualité des lamelles (homogène ou panachée) ;

- la certification ou non du produit (Acerbois-Glulam/EN 45 011). Acerbois permet notamment d’assurer une qualité des bois lamellés produits en France, sur des critères exigeants concernant la certification des bois (PEFC, FSC), la qualité des colles ou des produits de préservation, la classe d’emploi et de service ou encore de la mise en œuvre. Les industriels certifiés font ainsi l’objet d’audits réguliers, menés par un organisme indépendant ;

- le taux d’humidité (15 % maximum).

En complément, la norme européenne EN 14 080 définit les propriétés mécaniques, selon les classes de résistance du bois lamellé.

Le bois lamellé se distingue par la diversité de ses applications structurelles (poteaux, poutres, madriers, charpentes, bardage, carrelets, structures de pergolas, vérandas, etc.). On le retrouve aussi pour des produits d’agencement intérieur ou de décoration (poutres-caissons, structures de mezzanine, menuiseries, escaliers, marches, plateaux, plans, façades de mobilier, etc.). À en croire Jean-Paul Gonzo (Responsable Conception, Axe & D Architecture — 74), « il est particulièrement esthétique lorsqu’il est fabriqué spécialement avec des bois rouges, comme l’acajou ou le merisier. C’est aussi le matériau de la facilité. Il exige peu d’entretien, il suffit de l’huiler. Les seules précautions à prendre sont les découpes d’angles et l’encollage des jointures. »

On perçoit que le bois lamellé, fort de son historique et de ses atouts multiples, est un produit issu d’une technique maîtrisée, qui offre un potentiel d’application énorme. Cela justifie sa présence dans toutes les typologies de bâtiment, non seulement pour son usage en structure qu’en aménagement intérieur.

* Régies par les normes EN 14 080, EN 301 et EN 302, on distingue trois grands types de colles : Mélamine-Urée-Formol — MUF ; Polyuréthane — PU ; Résorcine-Phénol-Formol — RPF

partager

sur Facebook sur LinkedIn sur Pinterest par mail sur Twitter